Как сделать электромобиль из авто с ДВС?

Как сделать электромобиль из авто с ДВС? А главное зачем и сколько это будет стоить? Такие вопросы все чаще появляются у владельцев машин с двигателем внутреннего сгорания. Еще бы! Цены на бензин растут как на дрожжах. А в добавок, совсем недавно «Автотор» анонсировал развертывание в России целой индустрии по переводу подержанных бензиновых и дизельных машин на электрическую тягу. Скрестив эти 2 факта, можно серьезно задуматься.

И так, давайте разберемся в теории. Поймем, как происходит сам процесс замены одного типа двигателя, на другой на «Автоторе». Узнаем мнения экспертов и подведем итоги. За основу статьи, был взят материал портала «www.kolesa.ru».

Предложение от «Автотора»

Как говорилось выше, калининградский завод «Автотор» анонсировал перевод подержанных бензиновых и дизельных машин на электрическую тягу на своих мощностях. Сперва планируется начать с электромобилизации моделей KIA и BMW 2000-2009 годов. Эти модели выпускал в прошлом сам Автотор. А затем перейти и на выпуск универсальных кит-комплектов (двигатели, батареи, обвязка) для переделки и других марок и моделей автомобилей.

Эта новость была представлена представителями автозавода на Международной выставке запчастей и оборудования для техобслуживания MIMS Automobility Moscow.

Экспертное мнение

Далее приведем экспертное мнение в разборе данного вопроса. Эксперт – Игорь Корхов, инженер в сфере электротранспорта, владелец, сильно доработанной им самим Лада ElLada (перемотка двигателя, увеличение емкости батареи), консультант российских разработчиков автомобильных электромоторов, редактор одного из тематических ресурсов по электротранспорту.

Утопия или реальность?

Существуем мнение, что перевод автомобиля с ДВС на электротягу, является каким-то кустарным или гаражным методом. Что полноценно заменить один тип двигателя на другой, соблюдая все технологические ГОСТы, да еще и в промышленных масштабах невозможно. Так ли это?

Простейшие электрокомплекты для установки на машину с ДВС выпускаются в мире уже очень давно. Начиналось все действительно с малосерийных тиражей простейших «безмозглых» компонентов, но в итоге эта индустрия развилась, и сегодня производятся киты для конкретных машин, причем достаточно продвинутые по технической части. … Процесс замены ДВС с его штатной инфраструктурой на электромотор с соответствующей инфраструктурой достаточно технологичен и отработан. … Рабочие карты, а также требования по сертификации и стандартизации таких процедур в мире давно существуют, и переложить их на российскую систему стандартов и правил не составит проблем.

Игорь Корхов

Электрическая платформа – фикция?

Есть мнение, что для электромобиля должна быть специальная база (платформа), которая создана изначально на производстве электрокара. И авто с ДВС не подходят для переделки в электромобиль, как раз из-за отсутствия такой платформы. Так что же, про важность сугубо электрической платформы – это все была маркетинговая болтовня?

И да, и нет! Ключевые векторы развития электротранспорта действительно предполагают развитие именно на основе новых, сугубо электрических платформ, без бензино-дизельного бэкграунда. Но не стоит думать, что это принципиально меняет общую концепцию современного автомобиля. На две трети – все то же самое! Главные отличия электрической платформы от бензиновой – это изначально заложенное в геометрию кузова размещение тяговой батареи. Аккумулятор выполняется моноблочным, размещается с низким центром тяжести, с заранее предусмотренной возможностью его легкого демонтажа, охлаждения и обогрева. Он не съедает (или почти не съедает) полезный объем салона и багажника, и даже под капотом удается выделить место под небольшой дополнительный грузовой отсек. Но если мы электрифицируем бензиновый автомобиль, то нам приходится размещать батарею там, где получится. Аккумулятор почти неизбежно оказывается не цельным, а распределенным – немного там, немного тут… Съедается значительный объем багажника, батарея получается меньшей емкости, нежели в точно таком же по габаритам электромобиле. Однако надо понимать, что это – вполне приемлемые компромиссы, с которыми вполне можно мириться.

Игорь Корхов

Процесс замены. Что нужно переделывать?

Теперь давайте разберем поэтапно весь процесс превращения автомобиля с ДВС в электрокар.

В первую очередь, разумеется, производится замена двигателя.

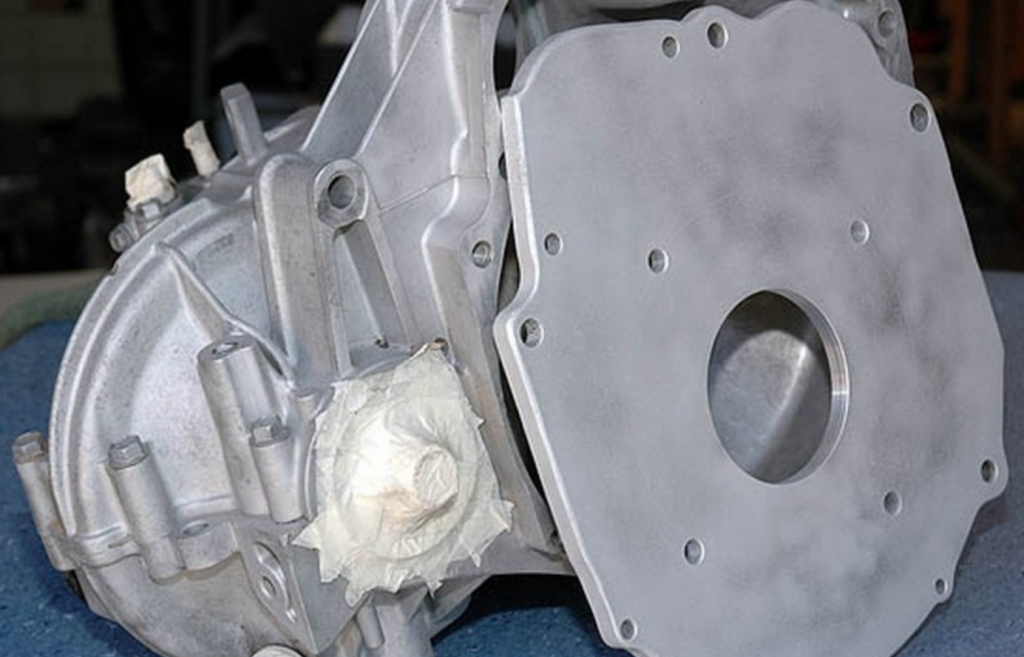

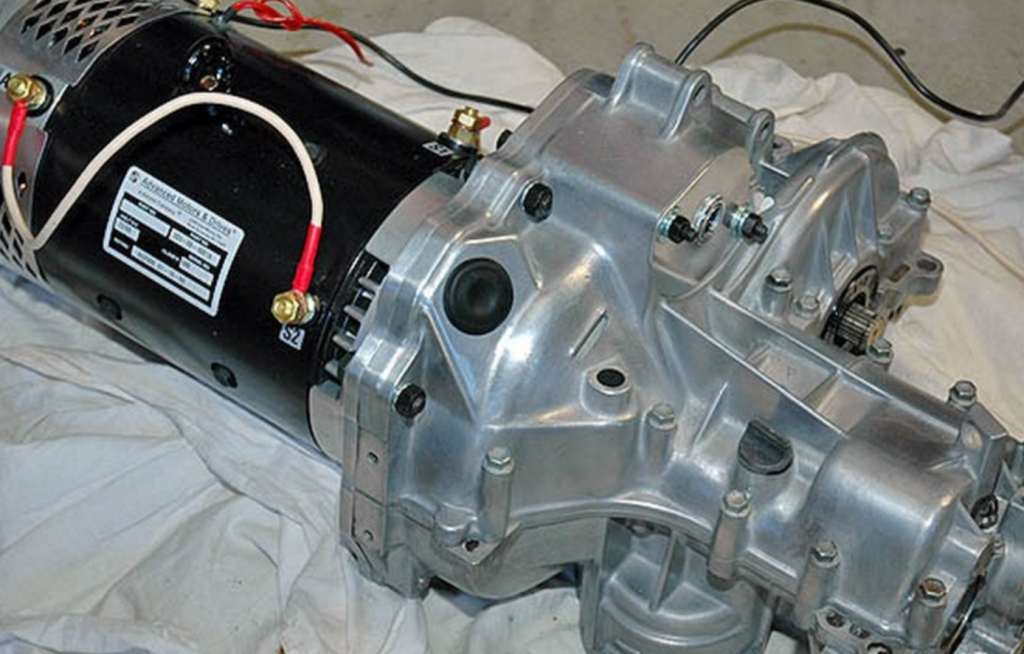

Оптимально, если бензиновый автомобиль-донор был переднеприводным – тогда можно убрать сразу ДВС со штатной КП и поставить электромотор с уже интегрированной трансмиссией. Трансмиссия там простейшая – небольшой редуктор и дифференциал главной передачи; для электромотора с его высоколинейной тягой во всем диапазоне оборотов классическая коробка со множеством передач и их бесконечным переключением вверх-вниз абсолютно не нужна. Электродвигатель ставится на родные подушки через кронштейны-переходники – либо готовые, либо изготавливаемые по месту. Для водяного охлаждения электромотора задействуется штатный радиатор и небольшая выносная электропомпа.

Двигатель управляется через электронную педаль, которая через блок управления связывается со штатными системами автомобиля. Блоки управления, а вернее, их прошивка – уже специализированные, рассчитанные на конкретную модель автомобиля. Они общаются со штатной электроникой автомобиля по CAN-шине, команды которой известны и стандартизированы. Помимо регулирования мощности и оборотов мотора, используется много различных связей и коммуникаций по CAN-шине – ну, например, отпускание педали газа без касания тормоза уже должно отправлять команду на зажигание стоп-сигналов: ведь электромобиль, благодаря эффекту рекуперации, тормозит двигателем гораздо эффективнее, нежели бензиновый, поэтому движение накатом должно информировать водителей сзади идущих машин.

Трансмиссия подключается к ступицам передних колес через ШРУСы.

В случае универсальных комплектов для электрификации ШРУСы делаются индивидуально, путем удлинения или укорачивания родных и совмещения их со шлицевыми частями, геометрия которых соответствует ответной части в трансмиссии. Изготовление таких ШРУСов – несложная в целом процедура, хорошо знакомая всем автомастерским и тюнинговым ателье, где занимаются свапом моторов. «Палка» ШРУСа режется и сваривается через толстостенную трубчатую втулку, удлиняясь или укорачиваясь по необходимости.

Рулевое управление не меняется, и предпочтение для переделки имеет смысл отдавать моделям автомобилей, в которых изначально стоял электрический или на худой конец электрогидравлический усилитель. С чистым ГУР, приводимым в движение от двигателя, в принципе, тоже можно иметь дело, но это сложнее и возникает больше потерь энергии батареи.

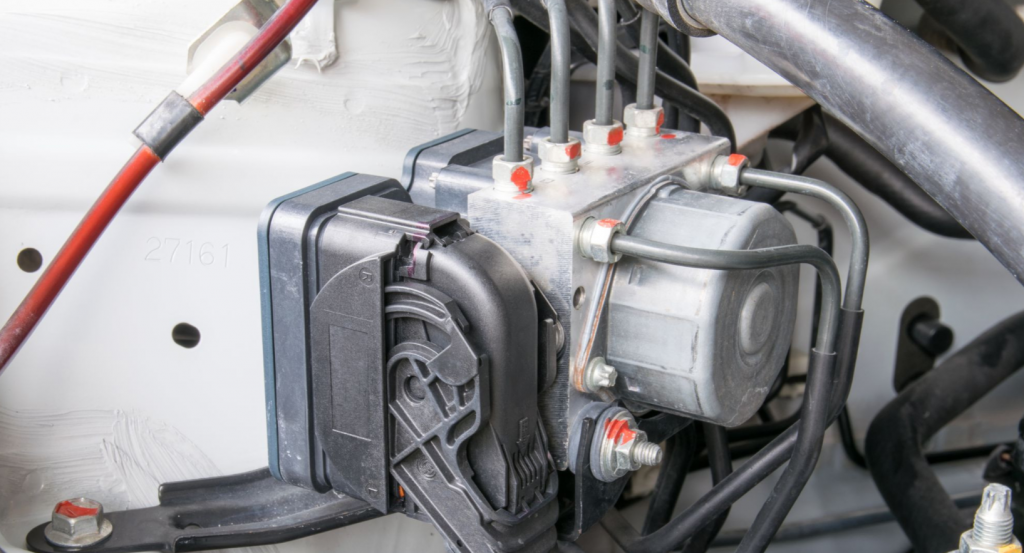

Штатные тормоза остаются по гидравлике без изменений, то же самое касается и всех функций, связанных с ABS, – различных помощников водителя, реализованных в виде электронных надстроек над антиблокировочной системой. Добавляется разве что электровакуумный насос, поскольку вместе с бензиновым мотором исчезает источник разрежения. В качестве этого узла используется самый обычный вакуумный насос, применяемый на дизельных двигателях в силу того же самого отсутствия разрежения во впускном коллекторе. Да и на бензиновых такие используются иногда как вспомогательные.

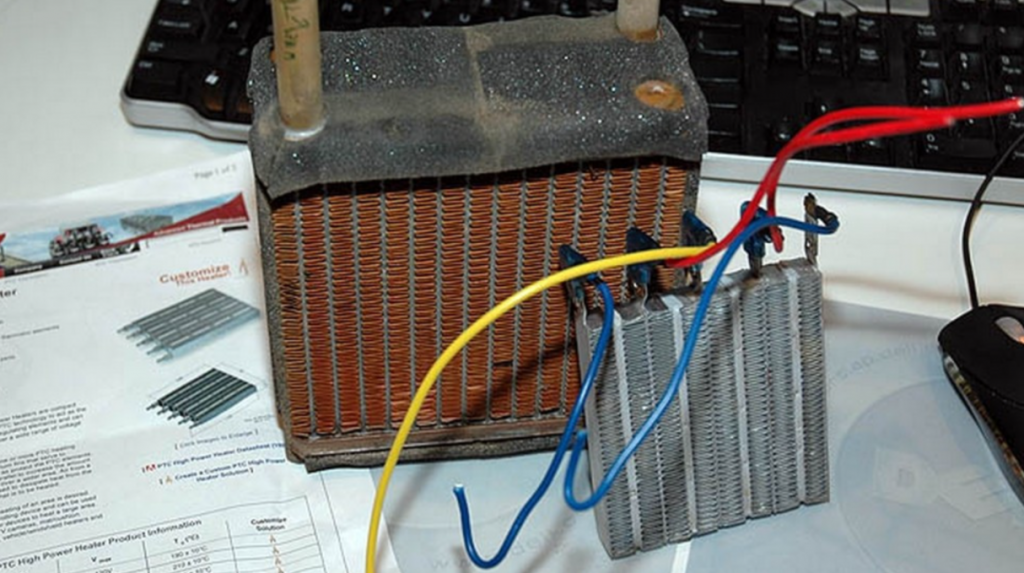

Климатическая система подвергается серьезным изменениям.

Это происходит поскольку вместе с двигателем внутреннего сгорания исчезает и источник тепла. А соответственно и источник крутящего момента для компрессора кондиционера. Но в целом переделка климата – крупноузловая и типовая. В случае наличия грамотно разработанных технологических карт работы проводятся не кастомно-индивидуальные, а достаточно стандартизированные.

Для охлаждения салона устанавливается готовый блок электрического кондиционера, чей компрессор питается от тяговой батареи. Эти кондиционеры производятся вполне серийно и являются универсальными. В качестве печки можно использовать электрические ТЭНы. Это просто и дешево, но крайне нерационально и в конечном итоге небюджетно. Ибо для их работы придется пожертвовать существенной частью емкости дорогостоящего тягового аккумулятора. Поэтому самый разумный путь, отработанный тысячами владельцев фабричных электромобилей, катающихся в зонах холодного климата, – это установка бензинового или дизельного отопителя, «сухого фена». Выход горячего воздуха из его котла подключается к штатной системе отопления/кондиционирования, и нужно лишь изредка заезжать на заправку и доливать бензина или солярки в небольшой бак на несколько литров, размещенный под капотом.

Электрическая составляющая

Без изменений остается вся электрическая 12-вольтовая часть, которая продолжает питаться от 12 вольт либо от свинцово-кислотного аккумулятора, автоматически подзаряжаемого от высоковольтной тяговой батареи. Это светотехника и разные элементы комфорта вроде электроприводов стекол, кресел, сервомоторов климатической системы и т.п.

Тяговый высоковольтный аккумулятор, как уже говорилось, скорее всего, будет представлять собой распределенную конструкцию. Часть его разместится на месте топливного бака, часть в багажнике, часть под капотом. В тандеме с ним устанавливается так называемый «модуль распределения питания». Это достаточно типовой универсальный блок, который серийно производится с разными значениями мощностей, под широкую гамму двигателей и батарей. Он же – встроенное зарядное устройство. Он же – преобразователь с высокого напряжения на 12 вольт для низковольтных цепей машины. В него в том числе заложен протокол медленной зарядки на 6,6 кВт (чтобы заряжать не только от быстрых уличных зарядок, но и от домашней электросети), протоколы связи с батареей для ее контроля.

Также в этот модуль часто бывает встроен «обратный инвертор». Это для использования аккумулятора машины в качестве мощного «пауэрбанка» с выходом 220 вольт и мощностью 3 киловатта. Можно запитать от своего автомобиля свой же частный дом, если вдруг аварийно пропало электричество. Для этого используется специальный шнур – с разъемом для гнезда зарядки автомобиля с одной стороны, и с розетками на 220 вольт – с другой.

Стоимость преображения?

По заявлению «Автотора» весь процесс обойдется в пределах 1 миллиона рублей:

«… переделка легковушки в электромобиль будет стоить от 950 тыс. рублей. Из которых 650 тыс. рублей – стоимость оборудования, а остальное – стоимость работ…».

В принципе, озвученные цифры относительно реалистичны. Хотя предполагаю, что на старте этого проекта они могут увеличиться раза в полтора. Двигатель, вспомогательное оборудование и батарея за 650 тысяч рублей – это возможно, но если только мотор будет весьма слабым, а батарея – малоемкой. Реально набор оборудования с дистанцией пробега около 300 км и более-менее нормальной динамикой и тягой двигателя стоит без установки около миллиона рублей. Для понимания того, сколько денег уходит, пока оборудование движется по пути из Китая в Россию, скажу так. В Поднебесной скромный комплект «двигатель 70 кВт + вспомогательное оборудование» стоит 12 000 юаней. При курсе 13 рублей за юань – 156 тысяч рублей. Это мотор для переднеприводного автомобиля уровня Гранты. Батарея (а, вернее, комплект ячеек, если мы предполагаем распределенную установку в кузов бензинового донора) на пробег около 300 километров на одном заряде – это примерно 400 тысяч в рублях. Модуль электрического кондиционера в Китае стоит 3000 юаней – около 40 тысяч рублей соответственно. Дизельный отопитель стоит 20-25 тысяч рублей. Ну и так, на закуску, для сравнения… В Китае на тамошнем внутреннем рынке простейший бюджетный электромобиль в кузове седан класса нашей Гранты с запасом хода на одном заряде аккумулятора в 400 км стоит около 70 000 юаней, что составляет без учета транспортировки в Россию, наших сборов и аппетитов отечественных дилеров около 900 тысяч рублей. Ну а уже достаточно функционально насыщенные кроссоверы с габаритами, как у Hyundai Creta, стоят от 120-150 тысяч юаней.

Игорь Корхов

Вполне исчерпывающий ответ эксперта. За тем как будут развиваться события дальше мы будем следить.

Источник: www.kolesa.ru